Zajmujemy się kompleksową realizacją systemów MES, wspierających zarządzanie produkcją. Wykonujemy realizacje wg wytycznych zamawiającego, jak również udzielamy pełnego wsparcia inżynierskiego, dzięki czemu potrafimy pomóc w całym procesie wdrażania systemu zgodnie z zasadami Lean Manufacturing (ang. „Szczupłe wytwarzanie”).

Wdrażając system świadczymy usługi inżynierskie i consultingowe kierując się zasadą „Jeśli chcesz czymś zarządzać, musisz to mierzyć.” (cyt. Tomasz Król)

Pracujemy w oparciu o system MAPS, którego właścicielem jest Mitsubishi Electric.

Obszary działalności MES

System MES jest za każdym razem systemem szytym na miarę dla każdego klienta. Nie ma gotowych utartych szablonów oraz rozwiązań, dlatego każda wykonana realizacja jest wyjątkowa. Poniżej przedstawiamy krótki opis nakreślonych zagadnień, zaznaczając jednak, że każde wdrożenie musi być poprzedzone dokładną analizą oczekiwań klienta.

Wymienione obszary są od siebie zupełnie niezależne, co czyni cały system łatwo skalowalnym – każdy klient może wybrać sobie dokładnie te funkcjonalności, których potrzebuje. Bardzo przyjazna polityka licencyjna producenta czyni system bardzo łatwym w rozbudowie – w porównaniu do konkurencji obecnej na rynku rozbudowa systemu wraz z rozwojem i wzrostem wymagań klienta jest najkorzystniejsza. Zalecamy wdrażanie systemu w partiach, co pozwala na znacznie szybsze uruchomienie i natychmiastowe uzyskiwanie wyników finansowych. Wdrażanie systemu małymi krokami nie różni się ceną od wdrożenia całościowego.

Przedsiębiorco!

Jeżeli chcesz bardziej efektywnie zarządzać swoją produkcją, ale nie jesteś gotów na olbrzymi wydatek na zakup bardzo rozbudowanego systemu, to nasza oferta jest skierowana właśnie do Ciebie! Wdrożymy system spełniający dokładnie Twoje potrzeby za niewielką sumę początkową o wysokiej stopie zwrotu.

Wykonujemy profesjonalne wizualizacje nie tylko lokalnie na panelach HMI, ale również komputerach PC, smartfonach tabletach, telewizorach i ścianach wizyjnych. Dzięki wykorzystaniu niezależnego od obecnej infrastruktury silnika graficznego wizualizacji możemy stworzyć dla każdej maszyny czy nawet całych wydziałów i hal produkcyjnych odrębne ekrany wyświetlane w dowolnym miejscu zakładu. Stosując technologię VPN możliwe jest bezpieczne przesłanie danych na dowolne, wcześniej skonfigurowane urządzenie. Stan pracy może być więc niezależnie i bez wiedzy operatorów kontrolowany przez różne jednostki przedsiębiorstwa. Integracja transmisji poprzez VPN pozwala nawet wspierać operatorów w usuwaniu awarii przez wysoce wykwalifikowany personel znajdujący się poza miejscem pracy – np. w czasie pełnienia dyżuru w domu.

Kontrola online przez brygadzistów

Często wprowadzając system MES zaczynamy najpierw od stworzenia niezależnej wizualizacji, która nie służy do sterowania maszyną, ale do oceny jakości jej pracy. Przeznaczona jest ona dla osób zajmujących się zarządzaniem procesem produkcji. Kiedy hala produkcyjna składa się z wielu maszyn niezależnych od siebie brygadzista przeważnie nie jest w stanie nadzorować wszystkich, podejmując jednocześnie właściwe zadanie. Dlatego warto stworzyć jeden ekran wizualizujący jedynie stan maszyny (przestój planowany, awaria, praca) oraz wyświetlający najważniejsze dla niego KPI (kluczowe wskaźniki oceny pracy). Wtedy brygadzista zamiast tracić czas na niepotrzebne wędrówki po hali dostaje konkretne informacje, np.: „Maszyny L1, L2, L3 pracują zgodnie z planem.”, „Na maszynie L4 nawarstwia się problem jakościowy.”, „Przez częste awarie maszyna L5 nie wykona planu produkcyjnego.”I wtedy dopiero jest w stanie precyzyjnie reagować na zaistniałe problemy.

Andon

Jest to metoda składowa w ideologii „Lean Manufacturing”. Opiera się na usystematyzowanym sposobie identyfikacji stanu pracy maszyny, a przede wszystkim na właściwym sygnalizowaniu awarii. Dzięki jej zastosowaniu możliwe jest maksymalne skracanie czasu usuwania awarii – po wystąpieniu problemu, który został wcześniej zadeklarowany jako wymagający interwencji służb Utrzymania Ruchu, są one natychmiast powiadamiane przez niezależne sygnalizatory umieszczone we właściwych pomieszczeniach. Współpraca systemu MES z TPM pozwala uzyskać najkrótszy możliwy czas przestoju – po wystąpieniu awari danego typu pracownik UR jest natychmiast zawiadamiany, a system TPM od razu podpowiada jakie narzędzia i części zamienne będą mu potrzebne do jej usunięcia. A więc na miejsce niezwłocznie docierają pracownik techniczny z warsztatu i części zamienne z magazynu i to wszystko zanim jeszcze operator podejmie jakiekolwiek działania! A czy w waszym zakładzie nie zdarzyło się nigdy, że usunięcie prostej awarii powstałej przez uszkodzenie mechaniczne czujnika zajęło ponad godzinę, podczas gdy czas potrzebny na wymianę wynosił jedynie 5 minut?

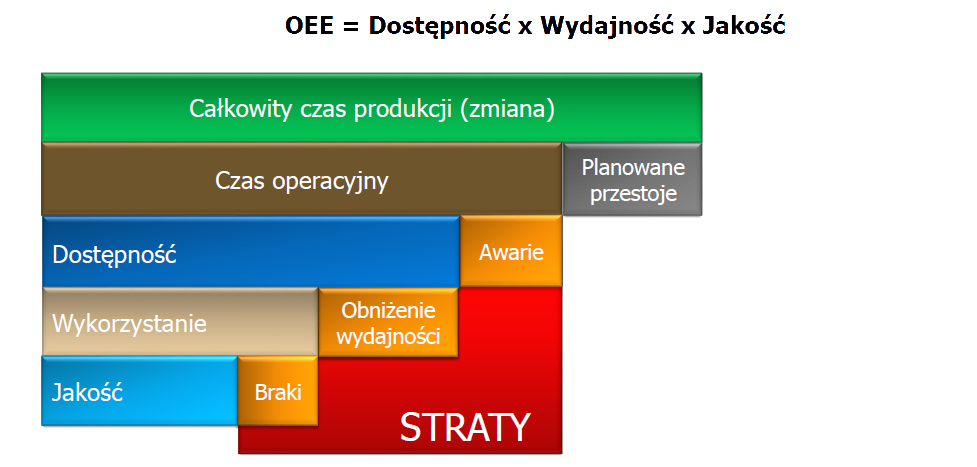

Jest to najbardziej powszechny i jednocześnie bardzo dokładnie opisujący wydjność produkcji wskaźnik stosowany obecnie w przemyśle. Pozwala analizować pracę maszyn i wyszukiwać powody niewykorzystania ich pełnego potencjału. Analiza OEE jest punktem wyjścia w praktycznie każdym procesie optymalizacji.

Jest to cały moduł funkcjonalny systemu MES, który służy analizie wartości składowej dostępności w OEE. Wszystkie alarmy przerywające pracę maszyny są logowane wraz z czasem ich wystąpienia i usunięcia. Pozwala to jasno wskazać powody, które obniżają wydajność naszej produkcji i określić w jakiej mierze należy podejmować najpilniejsze działania. Wyliczanie średniej oraz mediany dla czasów usuwania każdego typu awarii może służyć także ocenie pracy operatorów i służb UR. Czy i w waszej firmie często maszyny mają mniejszą wydajność na zmianach popołudniowych i nocnych, a zawsze problemem są częste awarie? Dzięki temu narzędziu nazajutrz określicie przyczynę – czy rzeczywiście awarie były częstsze, a może operatorzy lub UR usuwali je znacznie dłużej?

Bezpośrednie połączenie z systemami harmonogramowania produkcji pozwala na bierząco informować operatorów o tym, ile i czego mają wyprodukować oraz menedżerów o tym, czy przy danej wydajności produkcja zakończy się w terminie. Są to jedne z najważniejszych i najczęściej stosowanych wskaźników, a jednocześnie najsłabiej wykorzystanych. Dzięki projektowanych specjalnie dla klienta algorytmach predykcyjnych zawierających wiele zmiennych (np. harmonogram przestojów, OEE itd.) jesteśmy w stanie przewidzieć moment ukończenia produkcji.

Analiza wydajności

Wszystkie wymienione wcześniej narzędzia nie dają same w sobie zwiększenia produkcji. Ich wyjściem są jedynie pewne zestawy wskaźników. Dopiero ich analiza przez doświadczonego specjalistę pozwala na określenie działań niezbędnych do podjęcia w celu zwiększenia produkcji. Nasi specjaliści służą swoją wiedzą i doświadczeniem w tym procesie.

Opis w podrozdziale „Optymalizacja maszyn”.

Offline i online VSM

VSM czyli Mapowanie Strumienia Wartości (eng. „Value Stream Mapping”) jest to technika z zakresu Lean Manufacturing polegająca na analizie przepływu materiału w procesie produkcji. Kluczowe jest tu skupienie się na całym procesie, a nie tylko na pojdynczym gnieździe produkcyjnym czy maszynie. Jej celem jest określenie stosunku dwóch wartości czasowych – czasu dodawania wartości i czasu niedodawania wartości. Czas dodawania wartości, to czas, przez jaki do produktu końcowego dodawana jest wartość, za którą płaci klient końcowy, czyli innymi słowy wykonywana jest czynność produkcyjna, np. formowanie, napełnianie, spawanie, malowanie itd. Natomiast czas niedodawania wartości, to czas, przez jaki produkt i półprodukty nie są używane w procesie, np. magazynowanie, transport wewnętrzny itp.

Zajmujemy się podejściem całościowym, pomagając klientom w transformacji i pozwalając na ciągłą kontrolę tego procesu w systemie klasy MES. Kolejne etapy działań:

1. tworzymy mapę stanu aktualnego całego procesu

2. tworzymy mapę stanu przyszłego procesu, czyli celu jaki chcemy osiągnąć,

3. ustalamy z klientem harmonogram i zakres prac niezbędnych w transformacji,

4. część z założonych zadań jesteśmy w stanie sami wykonać, zgodnie z zakresem usług naszej firmy,

5. odpowiednio przygotowane ekrany wizualizacyjne i raporty pozwalają na bieżąco monitorować poczynione postępy i szacować uzyskane oszczędności,

6. na podstawie generowanych danych łatwo określać dalszy kierunek działań.

Lean Manufacturing

Zajmujemy się audytem i wdrażaniem zaproponowanych zmian w technice Lean Manufacturing. Połączenie tego z systememe MES pozwala na najwłaściwsze możliwe podejście, ponieważ obserwacje pokrywają 100% czasu pracy rejestrując wszystkie istone zdarzenia komputerowo, a nie wybiórczo, jak klasyczny audyt. Natomiast zmiany mogą być na bieżąco kontrolowane dając natychmiast informację zwrotną na temat zysków jakie pozwoliły osiągnąć wprowadzane zmiany. Więcej informacji o tym zakresie naszych usług już wkrótce znajdziecie Państwo na nowej zakładce naszej strony.

Integrujemy rozwiązania z zakresu identyfikacji RFID i znakowania kodami kreskowymi. O ile samo wprowadzenie takich urządzeń do maszyn, czy linii produkcyjnych nie jest niczym nadzwyczajnym, o tyle już połączenie naniesionego/odczytanego znacznika z globalną bazą danych jest zazwyczaj problematyczne. Wiele firm etykietując swoje wyroby używa niezależnych drukarek kodów kreskowych, które drukują kolejne numery z ręcznie programowanej listy. My proponujemy integrację tych urządzeń z bazą danych poprzez system MES. Teraz każdy kolejny produkt – nie paleta czy karton, ale nawet pojedynczy produkt może być poprzez kod łatwo identyfikowany. W bazie danych dla odczytanego kodu można zapisać dowolne informacje, np. datę i godzinę produkcji, skład, nr partii maszynę z której pochodzi itd. Budując bardzo rozbudowany system możliwe jest nawet prześledzenie dokładnej drogi produktu i jego półproduktów w procesie produkcyjnym. W drugą stronę natomiast możliwe jest generowanie kodów na podstawie wymienionych danych. To wszystko razem daje zupełnie inny poziom identyfikacji i standaryzacji produktów. Czy nie jest to właśnie to, czego od Twojej firmy wymagają klienci?

Monitorowanie półproduktów

Tworzymy algorytmy pozwalające kontrolować stan i ilość półproduktów wymaganych w procesie. Ciągły monitoring wydajności produkcji pozwala z wyprzedzeniem określić, czy aktualnie zmagazynowana ilość surowców jest wystarczająca na bieżące potrzeby. Z naszych doświadczeń wynika również, że często klienci borykają się problemami nagłych skokowych zmian jakości produkcji. Pełny monitoring OEE, które jako składową zawiera jakość oraz rozpoczynanych jednostek magazynowych półproduktów pozwala zidentyfikować powody takich zjawisk. Rejestrując moment wejścia do produkcji palety półfabrykatów i całą drogę przez proces każdego detalu łatwo zidentyfikować wadliwą dostawę.

Monitoring ilości magazynowanych półproduktów jest także niezbędny w procesie wdrażania idei Lean Manufacturing.

Zarządzanie magazynem

W wielu firmach brak jest bezpośredniego powiązania między paletą gotowego produktu wpływającą do magazynu, maszyną która ją wyprodukowała, a zleceniem przyjętym przez dział handlowy. Te relacje często są pozorne, pasywne lub nie ma ich wcale. MES jako system stoi w środku między różnymi systemami zarządzania zakładem pozwala więc bezpośrednio powiązać je ze sobą. I tak osoba zarządzająca za pomocą jednego narzędzia może kontrolować zarówno stan realizacji zlecenia oraz miejsca składowania wyrobó gotowych.

Optymalizacja logistyki wewnętrznej

Czy w Waszym zakładzie pracują wózki transportowe, paletowe, widłowe lub inne? W jaki sposób operator maszyny informuje operatora wózka, że potrzebuje jego pomocy w przywiezieniu półproduktów lub odwiezieniu produktów gotowych? Tworzenie dużych magazynów przy maszynach jest nieekonomiczne i niebezpieczne. Systemy obsługi transportu wewnętrznego często trudne do integracji z maszynami. Jak sobie z tymi problemami radzą wasze zakłady? Wprowadzając system MES mamy proste rozwiązanie, dostępne praktycznie od ręki. Jeden system, który automatycznie generuje zlecenie odebrania/dostarczenia dla działu logistyki bezpośrednio na podstawie stanu pracy maszyny, zupełnie bez angażowania operatora. Operator wózka natomiast potrzebuje tylko urządzenia wyświetlajacego, takiego jak np. tablet, żeby otrzymać wszystkie potrzebne informacje – „co? skąd? dokąd? na kiedy?”.

Kontrola stanu wyrobów gotowych

Najmniej efektywną metodą zarządzania materiałami jest „idź i zobacz”. Kiedy potrzeba sprawdzić ile i gdzie znajdują się wyroby gotowe często niezbędne jest zaangażowanie wielu osób, a ostatecznie i tak jest to nieefektywne, bo jakaś paleta została pominięta, bo akurat w tym momencie była w trakcie transportu. Jednolity system pozwala kontrolować wszystkie wyroby oraz miejsca ich składowania.

Harmonogramowanie produkcji

Jest to podstawowa kwestiu w zarządzaniu. Jednocześnie chyba najbardziej podatna na informatyzację. Większość firm, niezależnie od wielkości posiada systemy harmonogramowania zleceń. MES oczywiście może częściowo takie zadania wykonywać, ale często jest to przysłowiowe „wyważanie otwartych drzwi”. Zamiast tego od takiego systemu najczęściej oczekuje się, że będzie współpracował z systemem harmonogramowania i takie też zadanie wykonuje z powodzeniem. Świadczymy usługi obejmujące integrację z używanym już w Waszej firmie systemem. Teraz System zarządzania nie będzie już oddzielną wyspą od maszyny, a będzie z nim współpracował. Operator bez udziału kierownictwa będzie więdział „co? ile? na kiedy? i wedle jakiej receptury” ma produkować. Planista natomiast sam oceniu jak przebiegra realizacja planu.

Kontrola stanu realizacji w czasie rzeczywistym

Tworzymy zbiorcze raporty dla osób zarządzających produkcją. Liczniki produkcji, OEE itp. są wskaźnikami lokalnymi, niezbyt czytelnymi dla menedżerów. Dla nich specjalnie przygotowujemy rozbudowane raporty, które w sposób graficzny reprezentują stan realizacji oraz perspektywy realizacji wszystkich aktualnie aktywnych zleceń produkcyjnych. Raport taki może być otwarty np. w przeglądarce internetowej, dzięki czemu nie jest potrzebne dodatkowe oprogramowanie.

Analiza zlecenia po zakończeniu

Dzięki opomiarowaniu wszystkich etapów i elementów składowych procesu produkcyjnego możliwa jest dokładna analiza jego trwania. Możemy przygotować raporty wydajności dla poszczególnych zmian/operatorów/półproduktów lub jakiekolwiek inne na życzenie klienta. Analiza taka pozwala znaleźć wolne gardła w procesie i określić kroki niezbędne na przyszłość.

Obliczanie kosztów realizacji zlecenia

Przed przyjęciem zamówienia zawsze musi zostać przeprowadzona jego ocena skutkująca przedstawieniem oferty dla zamawiającego. Po zakończeniu zlecenia producent zazwyczaj dokonuje podsumowania finansowego i określa skalę zysków. Kalkulowane są koszty półproduktów, roboczogodzin i inne. I właśnie te „inne” są zazwyczaj problematyczne. Jak w kosztach produktu uwzględniacie Państwo koszty trudne do oceny, jak np. energia elektrczyna, sprężone powietrze, woda lodowa itp? Jesteśmy gotowi wdrożyć system dokładnego opomiarowania ich, a wykorzystując system MES przeprowadzić pełną kalkulację kosztów waszej produkcji.

Pierwszym medium z którym trzeba się zmierzyć jest przeważnie energia elektryczna. Jako oficjalny dystrybutor Hiszpańskiej marki Circutor jesteśmy w stanie pokryć wszelkie Wasze potrzeby w tej dziedzinie. Stosujemy najnowocześniejsze i innowacyjne rozwiązania w zakresie pomiaru zużycia energii elektrycznej, dzięki którym jesteśmy w stanie dostosować pracujący system rozdziału energii do współpracy z systemem MES.